Ganzheitliches Testen

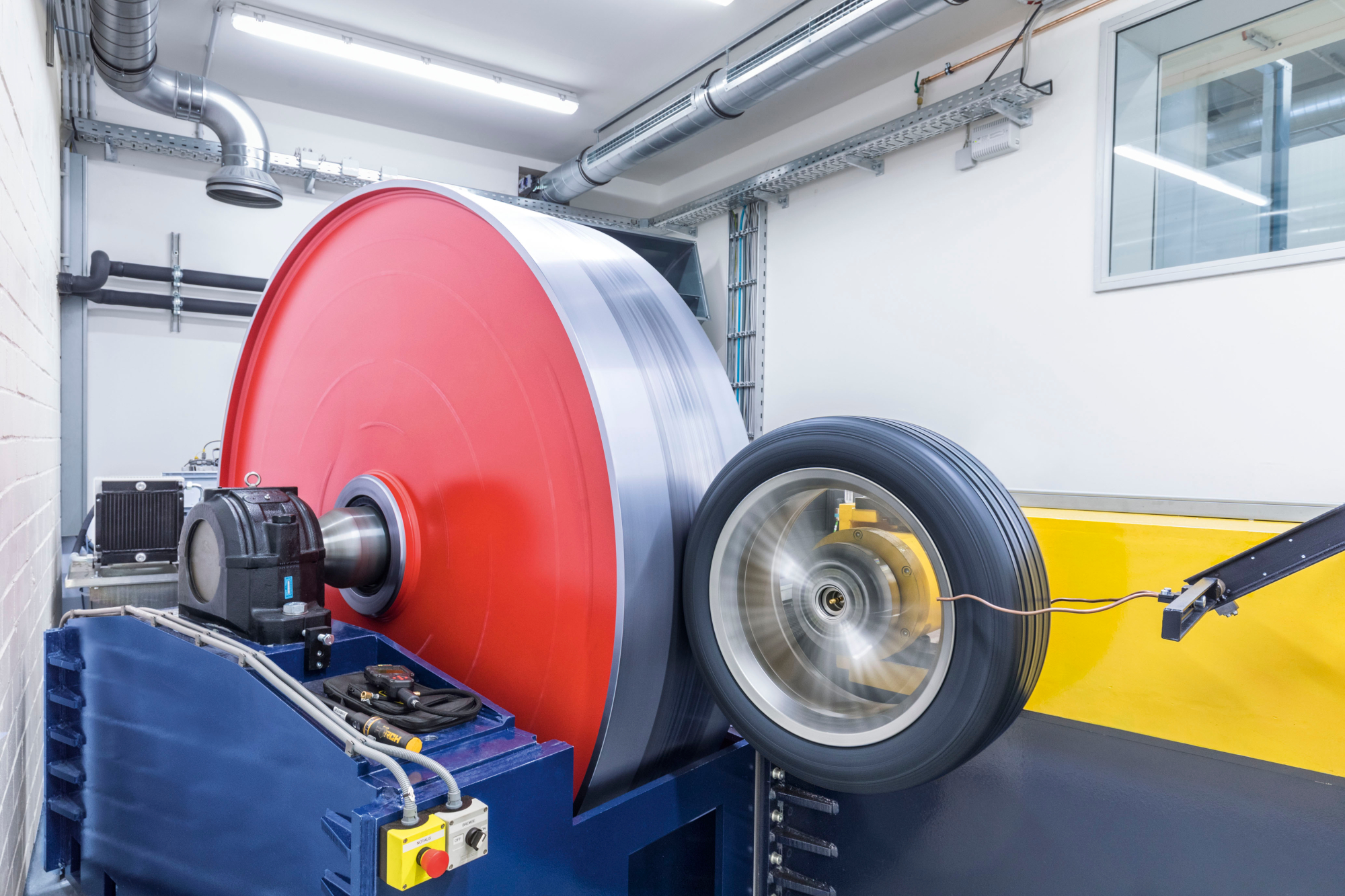

IAV bietet umfassende Tests für Fahrwerksysteme, schon ab der frühen Entwicklungsphase. Unsere virtuellen Entwicklungsmethoden helfen, teure Umwege zu vermeiden. Im Laufe der Entwicklung testen wir Bremsen, Reifen, Steuergeräte, Sensoren und Aktoren sowie Materialeigenschaften, bis hin zu Prototypentests am Fahrzeug. Unsere Bremsen- und Reifenprüfstände unterstützen dabei, ehrgeizige Ziele bei CO2-, Verschleiß- und Partikelemissionen zu erreichen.

Clevere Prüfstand-Kopplung

Unsere dynamischen Bremsprüfstände können mit unseren HiL-Prüfständen verbunden werden, sodass Bremsregelfunktionen im Zusammenspiel mit echten Bremssystemen getestet werden können, ohne dass ein Prototypfahrzeug nötig ist. So können frühzeitig passende Materialeigenschaften festgelegt und ihre Auswirkungen auf Verschleiß und Partikelemissionen bewertet werden.

Von der Straße zum Prüfstand & zur Simulation

Wir helfen, Fahrzeugtests auf der Straße zu reduzieren, um die Reproduzierbarkeit zu verbessern und Kosten zu sparen. Dazu zählen beispielsweise Bremsendauerläufe auf dem Fahrzeugprüfstand, inklusive Luftstromsimulation, um echte Kühlbedingungen und Seitenkräfte bei Kurvenfahrten nachzubilden. Wir entwickeln Lösungen, um Tests weiter in die virtuelle Welt zu verlagern, indem wir physische und datengetriebene Modelle mit echten Tests am Prüfstand kombinieren.

Unser Chassis Prüfstände im Überblick

„Wir treiben Innovation in der Fahrwerksentwicklung voran und bieten unvergleichliche Expertise von der Idee bis zur Umsetzung, um sicherzustellen, dass jede Fahrt im Fahrzeug von morgen sicher, komfortabel und aufregend ist.”

Dr. Toni Feißel